Notifications

9 minutes, 44 seconds

-39 Views 0 Comments 0 Likes 0 Reviews

Die Kunststoffextrusion ist eine der am weitesten verbreiteten Fertigungstechniken, die für die Herstellung von Teilen und Komponenten für unterschiedlichste Branchen genutzt wird. Von einfachen Rohren bis hin zu komplexen Profilen und Folien – Extrusionsteile aus Kunststoff bieten eine Vielzahl von Anwendungsmöglichkeiten und zeichnen sich durch ihre Effizienz, Kosteneffektivität und Vielseitigkeit aus.

In diesem Artikel erfahren Sie, wie die Kunststoffextrusion funktioniert, welche Vorteile sie bietet und warum sie eine bevorzugte Wahl für viele Industrien ist, die hochwertige, maßgeschneiderte Kunststoffteile benötigen.

1. Was ist Kunststoffextrusion?

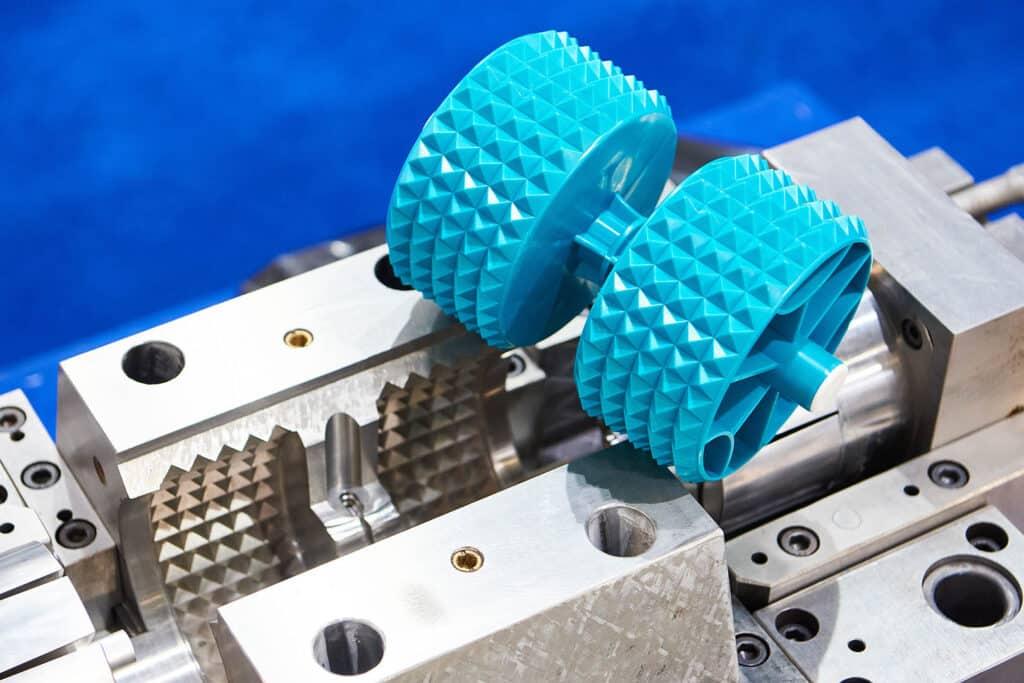

Die Kunststoffextrusion ist ein kontinuierlicher Fertigungsprozess, bei dem Kunststoffmaterial durch eine beheizte Düse gepresst wird, um eine lange, gleichmäßige Form zu erzeugen. Der Kunststoff wird in Form von Granulat oder Pulver in die Extrusionsmaschine geladen und dann unter hohem Druck und hoher Temperatur in die gewünschte Form gepresst. Der extrudierte Kunststoff kann sofort weiterverarbeitet oder in Form von Rollen, Rohren, Profilen oder anderen Produkten verwendet werden.

Dieser Prozess ermöglicht es, eine breite Palette von Kunststoffteilen zu produzieren, die in einer Vielzahl von Anwendungen eingesetzt werden – von der Baubranche über die Automobilindustrie bis hin zu medizinischen Geräten und Verpackungen.

2. Vorteile der Extrusion von Kunststoffteilen

a. Kostenersparnis bei der Massenproduktion

Ein wesentlicher Vorteil der Kunststoffextrusion ist die Kosteneffizienz, die besonders bei der Herstellung größerer Mengen von Kunststoffteilen ins Gewicht fällt. Einmal etablierte Extrusionsprozesse ermöglichen es, große Stückzahlen in relativ kurzer Zeit und zu niedrigen Produktionskosten zu fertigen. Der Extrusionsprozess erfordert keine aufwendigen Formen wie beim Spritzguss, was zu einer Reduzierung der Werkzeugkosten führt.

Beispiel: In der Baubranche können Kunststoffprofile für Fensterrahmen oder Isoliermaterialien durch Extrusion kostengünstig und schnell in großen Mengen produziert werden.

b. Hohe Flexibilität und Anpassungsfähigkeit

Kunststoffextrusion bietet eine hohe Flexibilität in Bezug auf die Formgebung. Der Prozess ermöglicht es, Kunststoffteile mit unterschiedlichen Querschnitten und Geometrien zu produzieren, die genau auf die Bedürfnisse des jeweiligen Einsatzes abgestimmt sind. Dabei können sowohl einfache Rohre und Schläuche als auch komplexere Profile und Folien gefertigt werden.

Beispiel: In der Automobilindustrie werden häufig Profile für Dichtungen und Verkleidungen benötigt, die in verschiedenen Formen und Materialien gefertigt werden können, um den spezifischen Anforderungen gerecht zu werden.

c. Vielfalt der Materialien

Bei der Kunststoffextrusion können verschiedene Kunststoffmaterialien verwendet werden, wie Polyethylen (PE), Polypropylen (PP), Polyvinylchlorid (PVC), Acryl (PMMA) und viele andere. Diese Materialien bieten eine Vielzahl von mechanischen Eigenschaften, Chemikalienbeständigkeit und Temperaturbeständigkeit, die in verschiedenen Industrien erforderlich sind. Die Auswahl des richtigen Materials für den Extrusionsprozess kann die Leistung und Lebensdauer der produzierten Teile erheblich beeinflussen.

Beispiel: Für die Herstellung von Medizinprodukten wie Schläuchen oder Kanülen wird häufig Polyurethan (PU) oder PVC verwendet, da diese Materialien biokompatibel und flexibel sind.

d. Präzision und gleichbleibende Qualität

Extrudierte Kunststoffteile zeichnen sich durch eine hohe Präzision und eine konstante Qualität aus. Während des Extrusionsprozesses wird der Kunststoff kontinuierlich in der gleichen Form und Dicke gepresst, was dazu führt, dass die Teile in Bezug auf Maße und Toleranzen sehr gleichmäßig sind. Diese gleichbleibende Qualität ist besonders wichtig, wenn die Teile in kritischen Anwendungen eingesetzt werden, bei denen selbst kleine Abweichungen zu Problemen führen können.

Beispiel: Kunststoffrohre, die für Wasserversorgungssysteme oder Chemieanlagen verwendet werden, müssen absolut präzise gefertigt werden, um Undichtigkeiten und Sicherheitsprobleme zu vermeiden.

e. Kombination mit anderen Fertigungsverfahren

Die Extrusion kann mit anderen Fertigungsverfahren kombiniert werden, um komplexe Komponenten zu schaffen. Zum Beispiel können extrudierte Kunststoffteile mit Metallkomponenten kombiniert werden, um besonders robuste und vielseitige Produkte zu schaffen. Auch das Co-Extrudieren, bei dem verschiedene Kunststoffarten gleichzeitig extrudiert werden, ermöglicht die Herstellung von Bauteilen mit unterschiedlichen Eigenschaften an verschiedenen Stellen des Teils.

Beispiel: In der Bauindustrie werden isolierte Rohre häufig durch Co-Extrusion hergestellt, bei der ein robustes Außenmaterial mit einem isolierenden Innenmaterial kombiniert wird.

f. Nachhaltigkeit und Umweltfreundlichkeit

Die Kunststoffextrusion bietet auch Vorteile in Bezug auf die Nachhaltigkeit. Viele Unternehmen setzen auf recycelte Kunststoffe oder biobasierte Materialien, um die Umweltbelastung zu verringern. Darüber hinaus können durch den kontinuierlichen Produktionsprozess Materialabfälle minimiert und Energie effizient genutzt werden. Der Extrusionsprozess kann so optimiert werden, dass er weniger Ressourcen verbraucht und gleichzeitig eine hohe Produktqualität gewährleistet wird.

Beispiel: Recycelte Kunststoffrohre oder Verpackungsmaterialien aus Post-Consumer-Recycling (PCR) sind in vielen Industrien gefragt, da Unternehmen zunehmend auf nachhaltige Lösungen setzen. Auf der Website finden Sie umfassende Informationen rund um Formenbau Spritzguss.

3. Branchenanwendungen für Extrusionsteile aus Kunststoff

Extrusionsteile aus Kunststoff sind in zahlreichen Branchen unverzichtbar. Einige der wichtigsten Anwendungsgebiete umfassen:

a. Bauindustrie

In der Bauindustrie werden extrudierte Kunststoffteile für Fensterrahmen, Dachrinnen, Rohrleitungen, Verkabelungskanäle und Isoliermaterialien verwendet. Die Flexibilität des Extrusionsprozesses ermöglicht die Herstellung von Profilen in nahezu jeder Form, die für den Bau benötigt wird.

b. Automobilindustrie

Extrusionsteile finden sich in der Automobilindustrie häufig in Form von Dichtungen, Tür- und Fensterprofilen sowie Bodenbelägen. Diese Teile müssen oft extremen Temperaturen und mechanischen Belastungen standhalten, weshalb robuste und widerstandsfähige Materialien wie PVC oder TPE zum Einsatz kommen.

c. Medizintechnik

In der Medizintechnik werden extrudierte Schläuche und Kanülen benötigt, die biokompatibel und flexibel sind. Extrusion ermöglicht die präzise Fertigung dieser Teile in verschiedenen Größen und Formen, die für die medizinische Versorgung von Patienten unerlässlich sind.

d. Verpackungsindustrie

Extrudierte Folien und Blätter sind die Grundlage für viele Verpackungsprodukte, von Lebensmittelverpackungen bis hin zu Pharmazeutika. Diese Teile müssen den Anforderungen an Lebensmittelsicherheit, Haltbarkeit und Sicherheit gerecht werden und können in beliebigen Dicken und Größen produziert werden.

Effiziente Fertigung durch Kunststoffextrusion

Die Extrusionstechnik bietet Unternehmen eine kostengünstige und effiziente Möglichkeit, Kunststoffteile in großen Stückzahlen zu fertigen. Sie zeichnet sich durch ihre Flexibilität, Kosteneffektivität und Präzision aus und ist daher besonders gut geeignet für Branchen wie Bau, Automobil, Medizintechnik und Verpackung. Mit der Möglichkeit, eine Vielzahl von Materialien zu verwenden und den Prozess an spezifische Anforderungen anzupassen, bietet die Kunststoffextrusion eine vielfältige Lösung für industrielle Fertigung.

Durch die kontinuierliche Weiterentwicklung der Technik und die zunehmende Nachfrage nach nachhaltigen Materialien wird die Kunststoffextrusion auch in Zukunft eine wichtige Rolle in der Fertigung von hochwertigen, maßgeschneiderten Kunststoffteilen spielen.