Notifications

12 minutes, 28 seconds

-131 Views 0 Comments 0 Likes 0 Reviews

Die Surface-Mounted Device (SMD)-Bestückung hat die Elektronikfertigung revolutioniert und ist heute die bevorzugte Methode für die Bestückung von Leiterplatten in vielen elektronischen Geräten. Diese Technik ermöglicht es, Bauteile direkt auf der Oberfläche der Leiterplatte zu montieren, was eine höhere Bauteildichte, schnellere Fertigungsprozesse und eine verbesserte Qualität der Produkte zur Folge hat. In diesem Artikel werfen wir einen detaillierten Blick auf den SMD-Bestückungsprozess, die verwendeten Technologien und die Vorteile dieser Fertigungsmethode. Wir beantworten auch häufig gestellte Fragen, um Ihnen ein vollständiges Verständnis zu vermitteln, wie SMD-Bestückung Ihre Elektronikproduktion auf den neuesten Stand bringen kann.

SMD-Bestückung (Surface-Mounted Device) bezieht sich auf den Prozess, bei dem elektronische Bauteile direkt auf die Oberfläche einer Leiterplatte (PCB) montiert werden. Anders als bei der traditionellen Through-Hole-Bestückung, bei der Bauteile durch Löcher in der Leiterplatte gesteckt und auf der gegenüberliegenden Seite verlötet werden, erfordert die SMD-Bestückung keine Durchgangslöcher. Stattdessen werden Bauteile auf die Lötpads auf der Oberfläche der Leiterplatte platziert.

Die Bauteile, die für die SMD-Bestückung verwendet werden, sind kleiner und haben spezielle Anschlussflächen, die für die Verbindung mit den Lötpads auf der Leiterplatte optimiert sind. Diese Technologie hat in den letzten Jahren an Bedeutung gewonnen, da sie eine kompaktere Bauweise und eine schnellere und kostengünstigere Fertigung ermöglicht.

Der SMD-Bestückungsprozess umfasst mehrere präzise Schritte, die sicherstellen, dass die Bauteile korrekt auf der Leiterplatte montiert und verlötet werden. Im Wesentlichen besteht der Prozess aus den folgenden Schritten:

Der erste Schritt besteht in der Erstellung des Designs der Leiterplatte. Dies beinhaltet das Platzieren der SMD-Bauteile auf der PCB, das Festlegen der elektrischen Verbindungen und das Optimieren des Layouts für eine effiziente Fertigung. Ingenieure verwenden spezialisierte Software, um sicherzustellen, dass das Design den Anforderungen der Elektronikproduktion entspricht.

Nachdem das Design abgeschlossen ist, wird die Lötpaste auf die Lötpads der Leiterplatte aufgetragen. Lötpaste ist eine Mischung aus Flussmittel und kleinen Lötperlen, die beim Erhitzen schmelzen und die Bauteile mit der Leiterplatte verbinden. Das Auftragen der Lötpaste erfolgt in der Regel mit einer automatisierten Siebdruckmaschine, die die Paste gleichmäßig und präzise auf die PCB aufbringt.

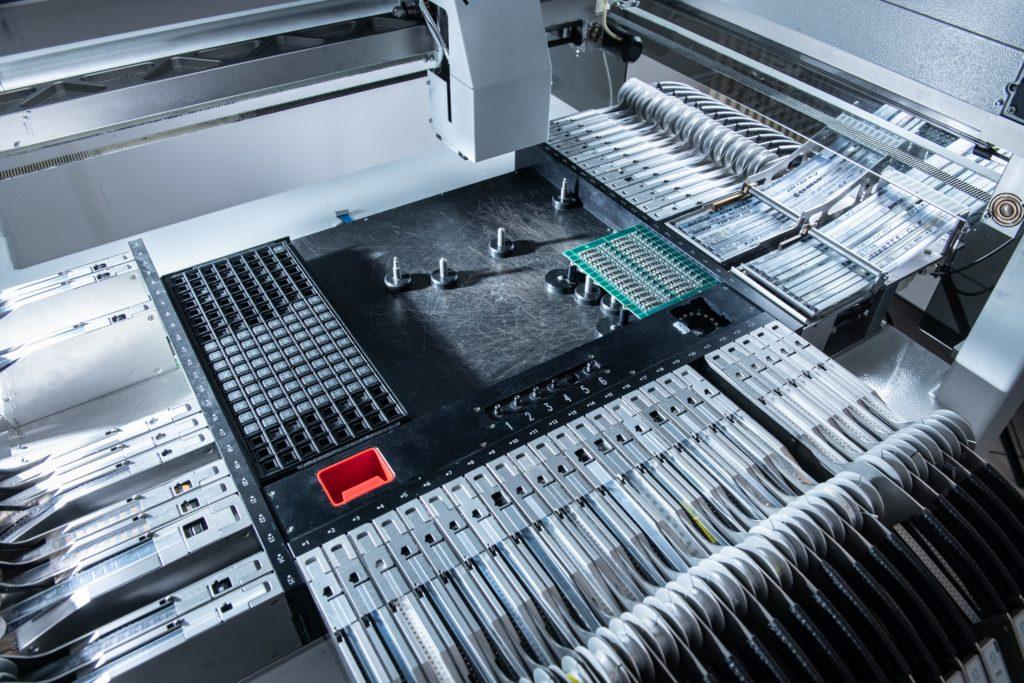

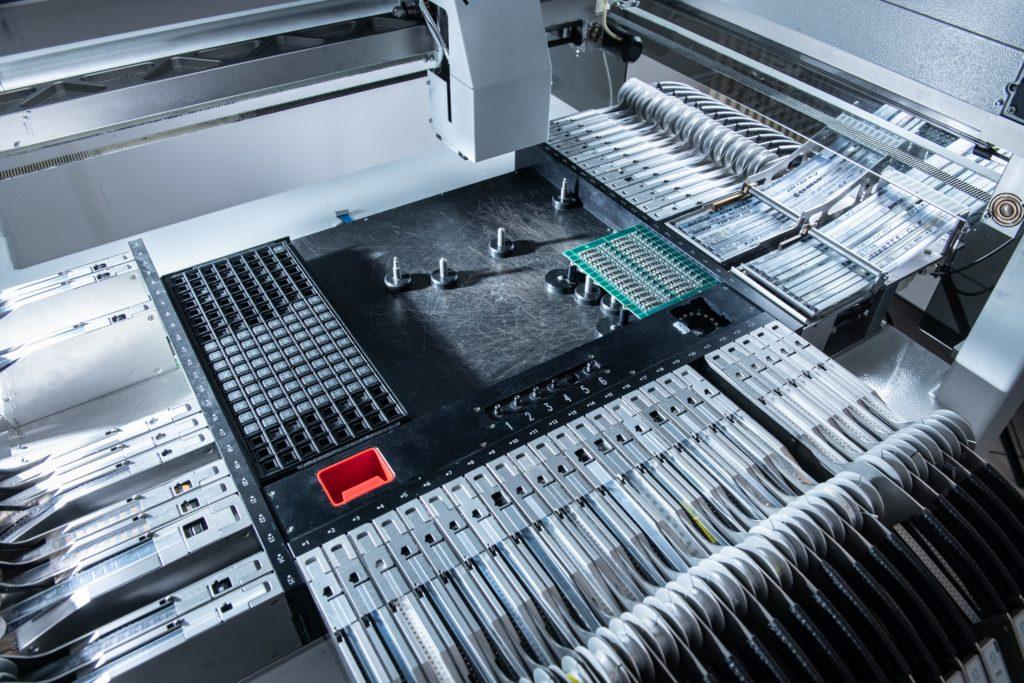

Nach dem Auftragen der Lötpaste wird die Leiterplatte in eine Pick-and-Place-Maschine eingelegt. Diese Maschinen sind darauf spezialisiert, SMD-Bauteile präzise auf die entsprechenden Lötpads der Leiterplatte zu setzen. Die Bauteile werden mit Vakuumgreifern aufgenommen und auf die PCB platziert. Die Pick-and-Place-Maschinen sind äußerst schnell und können Tausende von Bauteilen pro Stunde platzieren, was den Fertigungsprozess erheblich beschleunigt.

Nachdem die Bauteile auf der Leiterplatte platziert sind, geht die PCB in einen Reflow-Ofen. In diesem Ofen wird die Lötpaste erhitzt, bis sie schmilzt und die Bauteile dauerhaft mit der Leiterplatte verbunden werden. Der Reflow-Prozess erfolgt in mehreren Temperaturstufen, die sorgfältig überwacht werden, um sicherzustellen, dass die Bauteile nicht beschädigt werden. Durch die Verwendung moderner Technologien in der SMD-Bestückung verbessern wir die Leistung Ihrer Geräte.

Nach dem Lötprozess wird die Leiterplatte einer detaillierten Inspektion unterzogen, um sicherzustellen, dass alle Bauteile korrekt verlötet und funktionstüchtig sind. Automatisierte optische Inspektionssysteme (AOI) werden verwendet, um die Lötstellen auf Fehler wie kalte Lötstellen oder Brücken zu überprüfen. Auch In-Circuit-Tests (ICT) werden häufig durchgeführt, um sicherzustellen, dass die elektrischen Verbindungen auf der Leiterplatte ordnungsgemäß funktionieren.

Nachdem die Qualitätssicherung abgeschlossen ist, wird die Leiterplatte gegebenenfalls in das Endprodukt integriert. Dieser Schritt kann die Montage weiterer Komponenten oder die Integration in ein Gehäuse umfassen. Am Ende wird das gesamte Produkt auf seine Funktionsfähigkeit getestet, um sicherzustellen, dass es den Spezifikationen entspricht.

Die SMD-Bestückung bietet zahlreiche Vorteile im Vergleich zu traditionellen Bestückungsverfahren wie der Through-Hole-Bestückung. Hier sind einige der wichtigsten Vorteile:

SMD-Bauteile sind kleiner und bieten eine höhere Bauteildichte, was bedeutet, dass mehr Bauteile auf einer kleineren Fläche untergebracht werden können. Dies ist besonders wichtig für die Miniaturisierung von elektronischen Geräten, die immer kompakter werden müssen.

Der SMD-Bestückungsprozess ist wesentlich schneller als die traditionelle Through-Hole-Bestückung. Durch den Einsatz von automatisierten Maschinen wie Pick-and-Place-Systemen und Reflow-Öfen kann der gesamte Prozess erheblich beschleunigt werden, was zu kürzeren Produktionszeiten führt.

SMD-Bauteile sind in der Regel günstiger als ihre Through-Hole-Pendants, und der automatisierte Fertigungsprozess reduziert die Arbeitskosten. Diese Faktoren führen zu einer insgesamt geringeren Produktionskosten.

Da die Bauteile direkt auf der Oberfläche der Leiterplatte montiert werden, werden mechanische Belastungen und Stress reduziert, die bei der traditionellen Bestückung durch Durchgangslöcher entstehen können. Dies erhöht die Zuverlässigkeit und Lebensdauer der elektronischen Geräte.

Durch die geringeren Größen der SMD-Bauteile und die engere Packung können elektronische Geräte schneller arbeiten und effizienter werden. Diese Verbesserungen in der Performance sind besonders wichtig in High-Tech-Anwendungen wie Telekommunikation, Automobilindustrie und Unterhaltungselektronik.

Der Hauptunterschied zwischen SMD und THT liegt in der Art und Weise, wie die Bauteile auf der Leiterplatte montiert werden. Bei THT werden die Bauteile durch Löcher in der Leiterplatte gesteckt und von der gegenüberliegenden Seite verlötet, während SMD-Bauteile direkt auf die Oberfläche der Leiterplatte montiert werden. SMD bietet eine höhere Bauteildichte, schnellere Fertigung und geringere Produktionskosten.

SMD-Bestückung ermöglicht eine höhere Bauteildichte, was zu kleineren und leistungsfähigeren Geräten führt. Sie bietet auch eine schnellere Fertigung und geringere Kosten aufgrund der Automatisierung des Prozesses. Diese Vorteile machen SMD zur bevorzugten Methode für die meisten modernen Elektronikprodukte.

Nicht alle Bauteile sind für die SMD-Bestückung geeignet. Es gibt bestimmte Bauteile, die aufgrund ihrer Größe, Form oder mechanischen Anforderungen besser für die Through-Hole-Bestückung geeignet sind. Allerdings haben die meisten modernen Bauteile heute eine SMD-Variante, da die SMD-Technologie in der Elektronikproduktion weit verbreitet ist.

Die Qualität wird durch mehrere Prüf- und Testverfahren sichergestellt. Dazu gehören automatische optische Inspektionen (AOI), In-Circuit-Tests (ICT) und funktionale Tests. Diese Prüfmethoden gewährleisten, dass alle Bauteile korrekt verlötet sind und dass die Leiterplatte den funktionalen Anforderungen entspricht.

Die größten Herausforderungen bei der SMD-Bestückung liegen in der Handhabung der sehr kleinen Bauteile, der präzisen Platzierung auf der Leiterplatte und der Vermeidung von Lötfehlern wie kalten Lötstellen oder Lötbrücken. Auch die Auswahl der richtigen Maschinen und Technologien für die Fertigung ist entscheidend, um eine hohe Qualität und Effizienz zu gewährleisten.

Die SMD-Bestückung hat die Elektronikfertigung erheblich verändert und bietet zahlreiche Vorteile gegenüber traditionellen Bestückungstechniken. Durch die Verwendung kleinerer Bauteile, eine höhere Bauteildichte und eine schnellere Fertigung wird die Produktion von Elektronikgeräten effizienter und kostengünstiger. Der automatisierte SMD-Bestückungsprozess trägt dazu bei, dass elektronische Geräte kompakter, leistungsfähiger und zuverlässiger werden. Mit der richtigen Technologie und den passenden Maschinen können Unternehmen ihre Produktionsprozesse optimieren und ihre Produkte auf den neuesten Stand der Technik bringen.